多摩冶金

70年的历史

专注热处理70年的步伐

专注热处理

70年

“热处理”是通过巧妙地调整加热或冷却,能让金属变软或变硬,甚至自由操控强度和耐久性的特殊加工技术。追溯其历史,锻冶业者曾将它用于日本刀的制作上,它在文化上也深深影响着日本。

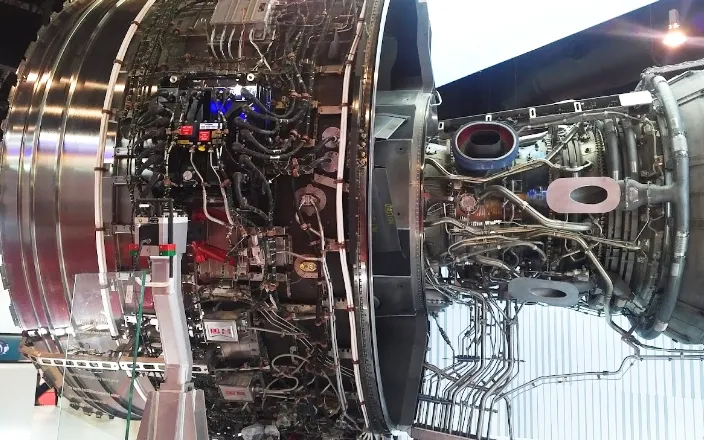

在现代,从汽车、飞机等交通工具到精密仪器、机械工厂等,它作为紧密贴近经济和产业发展的技术而被多方认知,其中在飞机等要求高精度的领域被评价为不可或缺的重要技术。

我们“多摩冶金”自1951年创业以来,随着日本经济的发展而成长成为了热处理的专业集团。

在长期发展的历史中,虽然经历了经济不景气、自然灾害等带来的困境,但我们坚持认为热处理技术给社会带来的重要性,不断磨练“技术、人、工厂”。

今后,也仍将以“Mission”、“Vision”、“Spirit”为核心,认识到通过人与人之间的联系来将技术、文化、思想传承到下一代的重要性的同时继续创造明天。

多摩冶金的创建

大正5年(1926年)出生于东京,从早稻田大学理工学系毕业后,历任海军技术大将。战争结束后,创建了多摩冶金株式会社前身的多摩热处理有限公司。当时是手工制作热处理的窑,然后开展汽车零部件的热处理,但在高度经济增长期的背景下,不断改善技术和扩大规模,从而形成了多摩冶金的基础。创业之初,作为妻子的已故的山田孝子负责从会计到交货的所有后勤业务,两人携手将公司慢慢做大起来。

山田启和妻子孝子

山田启和妻子孝子

TAMAYAKIN的历程

从战败后到现在,

以及到未来 介绍一直支撑着世界产业发展的

多摩冶金的挑战的历史。

创业期|1951~

“让我们支持战后复兴!”

创始人的奋斗

这是一个在战后复兴的混乱时期创业,

在高度经济增长期支撑起制造业大国的日本的奋斗的时代。

多摩热处理有限公司

创建于武藏野市

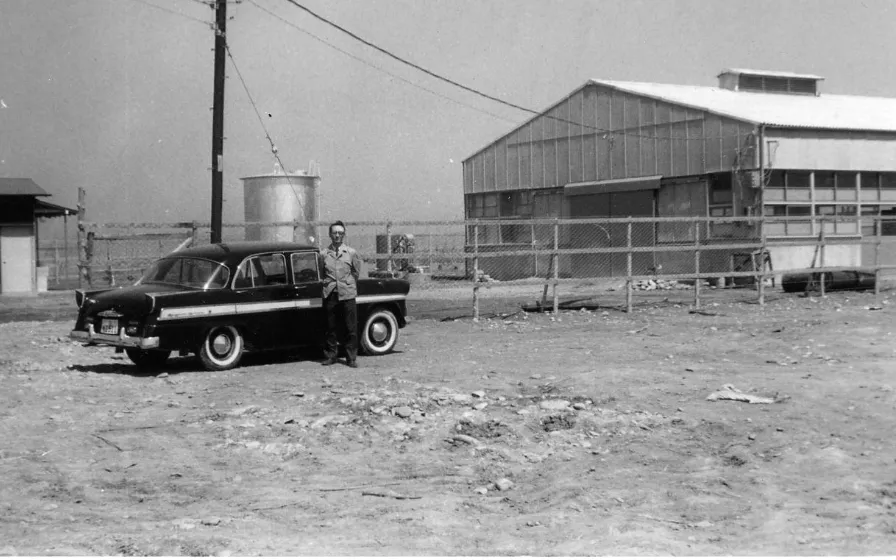

创始人・山田启,以100万日元的注册资本创立了多摩热处理有限公司,在东京都武藏野市中町开始业务。

创业时期的武藏野工厂

从早稻大学的理工系应用化学专业毕业后,就进入吉林人造石油工作的山田启,伴随太平洋战争的爆发成为海军技术士官,在海军工厂从事火药制造。

战争结束后,利用已经成为废工厂的父亲打造的多摩绝缘体有限公司的军事工厂,利用天生的化学知识开始热处理事业。从而打下了如今商业能力的基础。

在当时的武藏野市,伴随着制造零式战机等军用机引擎的中岛飞机的解体,拥有优秀技术能力的匠人们开始独立出来,形成了许多实力很强的小机械工厂。受此影响,用于汽车齿轮等的热处理技术,很快也被应用于了汽车零部件和机械零部件。在战后的混乱时期,逐渐转变成为了支持作为复兴基础的制造业的存在。

创业时期的武藏野工厂

创业时期的武藏野工厂

细节。

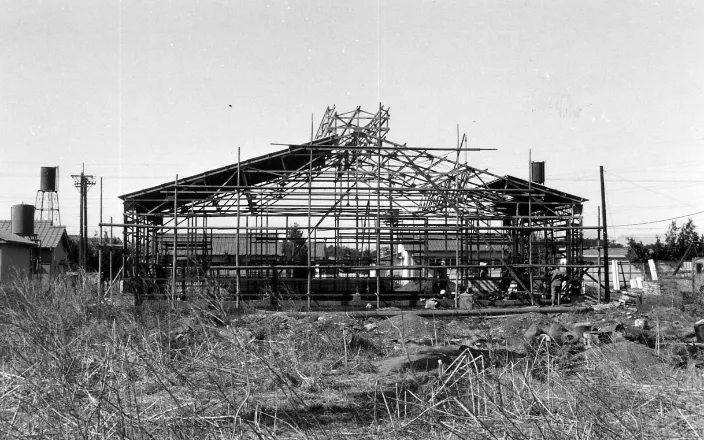

随着住宅用地的扩展,开始搬迁。工厂扩大,终于搬到了武藏村!

创业时期的武藏野工厂

建设氛围工厂的情况

建设氛围工厂的情况

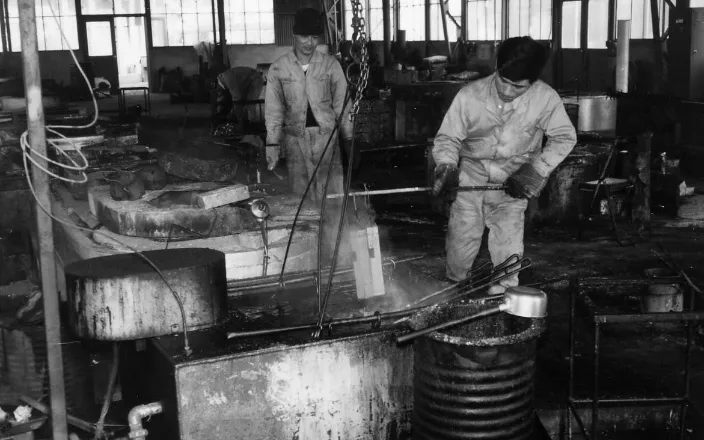

盐浴作业风景(昭和40年左右)

调质作业风景(昭和45年左右)

细节。

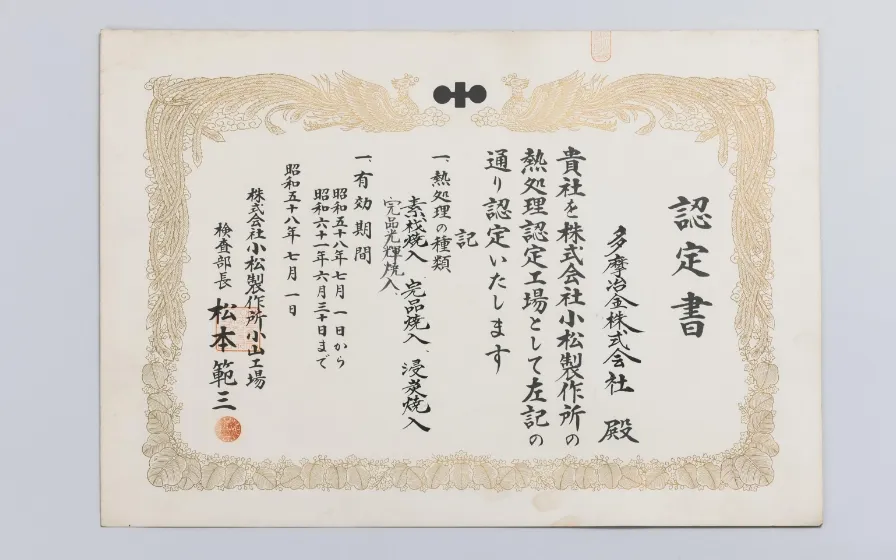

进入汽车行业,成为认证工厂

成为日产Diesel工业(株)、(株)小松制作所、卡特彼勒三菱(株)等的热处理认证工厂。

当时是在上海,而不是在北京。

更改公司名称,诞生了多摩冶金株式会社

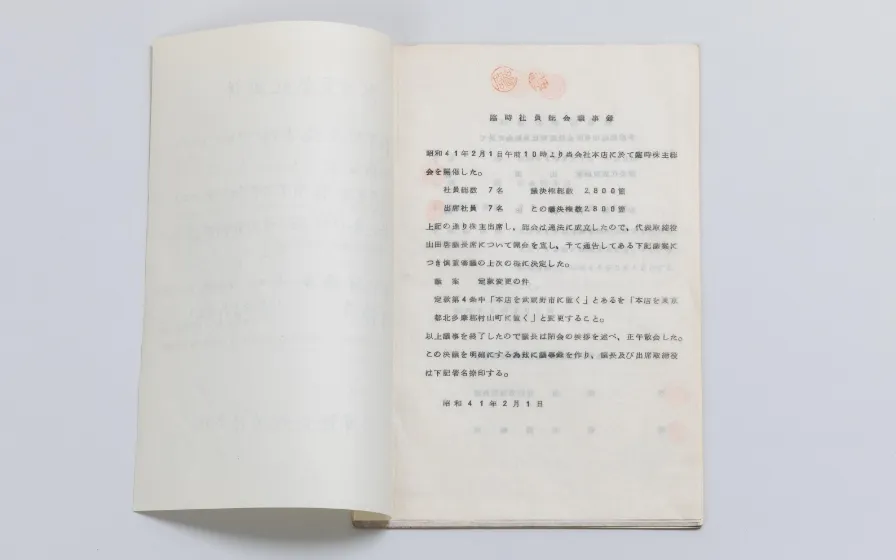

多摩冶金在更改公司名称的同时进行了组织架构变更。创业者的妻子,山田孝子成为了副社长主管财务,夫妻俩让经营走上正轨。

公司章程(1966年),在搬迁到现在的武藏村山市(当时的东京都北多摩郡村山町)时进行了修改。

挑战其他行业、多品种、小批量

从汽车、建机零部件的量产形态转移到多行业的多品种小批量生产形态。

检查区域。

作为大型汽车制造商的外包商,作为多家企业认证工厂的多摩冶金,立刻进入了高度经济增长期,热处理也被严格要求为短交货期和低价格。创始人山田启认为“做大企业的外包无法有效发挥自身的实力”,于是决定将业务转移到多品种、小批次的生产形态,确立了通过提供高附加价值的服务,从而确保高利润的商业模式。

比起大企业的批量生产,我们更倾向于满足各地区的客户需求,以“从一个螺丝到高难度的产品”为口号,进行相应的设备投资,确立公司的内部体制。“向时代挑战”这种态度就成为了我们改革的旗帜之一。

办公楼建设(1982年4月完成)

创业时期的人员

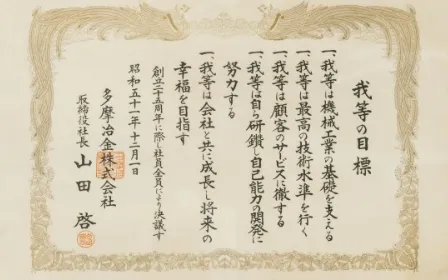

我们的目标

细节。

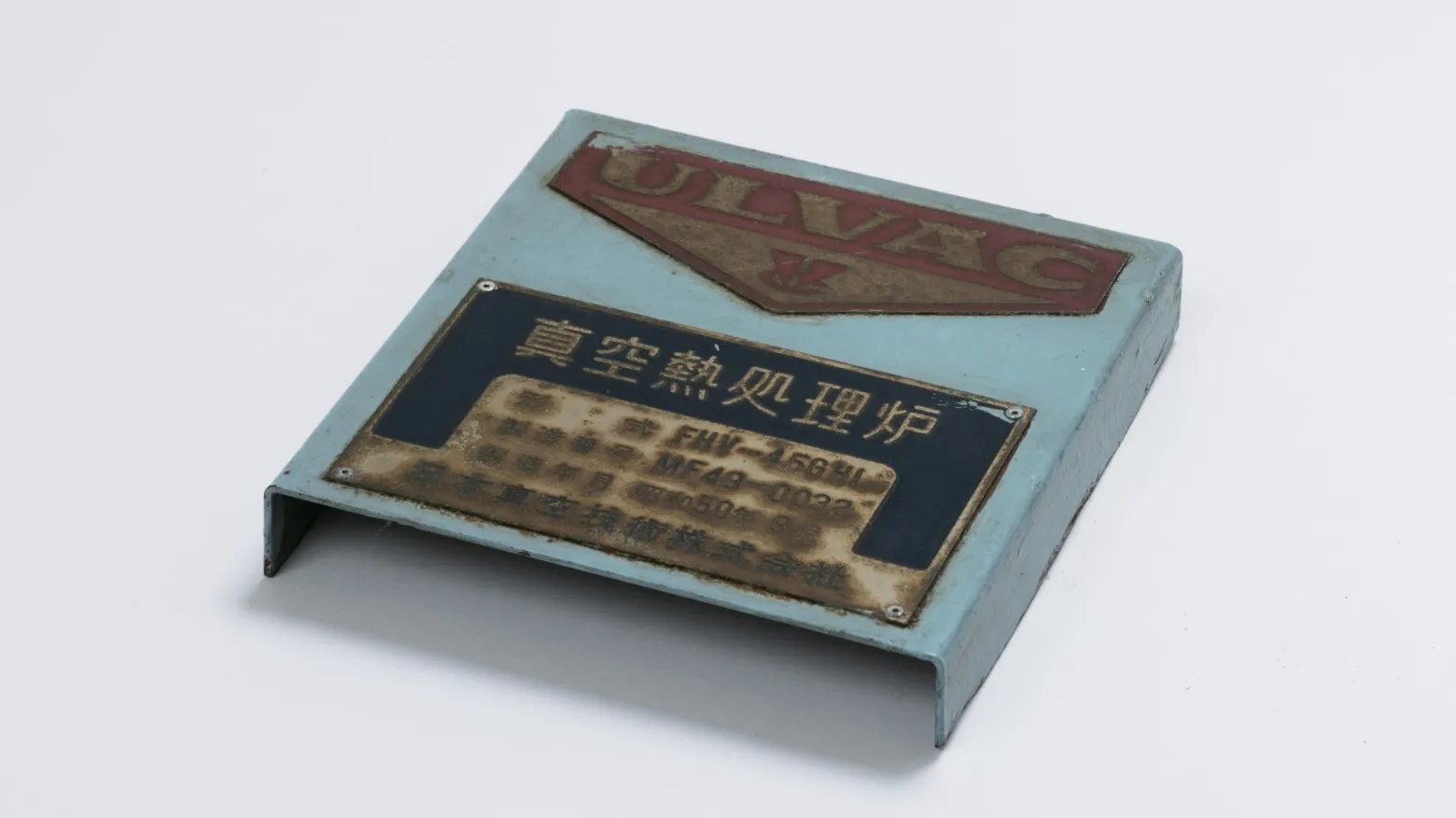

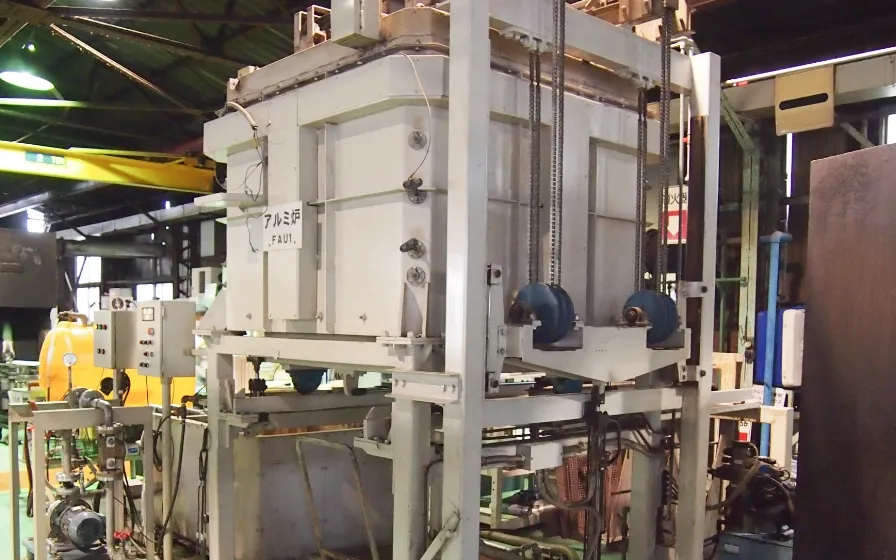

目标是,最高水平的技术。引进真空炉

引进真空热处理炉。成为了向高附加值、精密零部件生产形态转变的开端。之后依次增设新型真空炉。

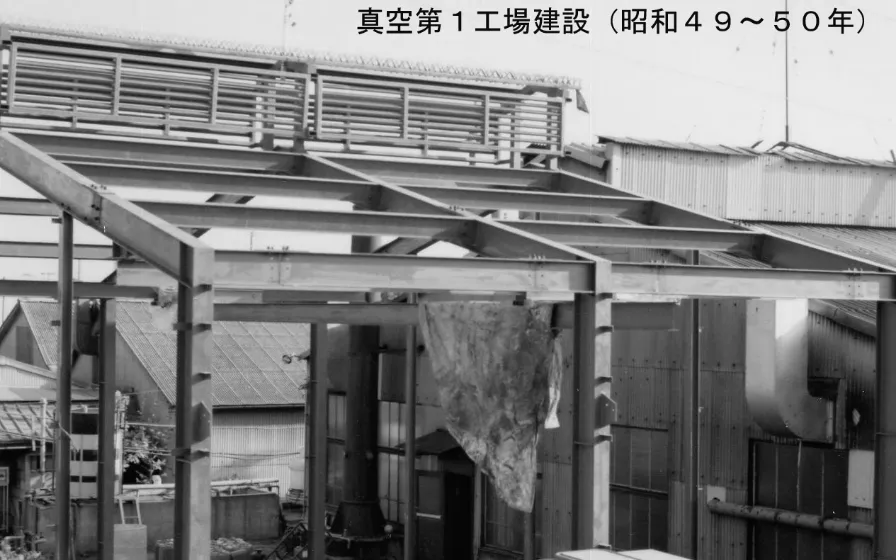

建造真空厂1号(1974-1975)。

随着技术的进步,工业用真空炉被开发出来,从而在工业上实现了真空热处理。当时,真空炉是一种价格昂贵的设备,但山田启决定引进最先进的技术,先于其他同行引进了第一个真空炉。真空热处理可以在不氧化的情况下利用高温,适于于模具和精密部件的热处理。对客户而言,这打开了通往模具和零部件制造的新的道路,因此从各类客户那里来的订单蜂拥而至。很快1个炉子就不够用了,接着2号炉、3号炉被逐渐引进。由此,在获得进一步飞跃的资本积累的同时,名符其实地证明了“多摩冶金可以做多品种、小批量、高附加价值的热处理”的存在价值。

安装了1号真空装置(1975年10月)。

真空1号调试。

细节。

进一步的技术开发、不断试错之路

引进离子镀设备,寻求生产能力的进一步扩大。

增设真空第一工厂(1983年11月完工)

安装真空3号(1984年2月)

真空第一工厂的情况

细节。

第一个增长期|1988~

“飞在空中的零部件,用于空中的热处理”

向航空业进军

泡沫经济崩溃的不景气和数字化等,让社会发生了巨大变动。

多摩冶金逐步迈出了发展航空宇宙产业的第一步。

首次获得热处理认证

获得了可向IHI(石川岛播磨重工厂(株))交付飞机发动机部件(V2500)的热处理认证,成为完善MIL规格品等的生产体制的开端。之后,依次获得了EAGLE EG&G AEROSPACE(株)(MILH-8675)、IHI航空宇宙事业本部(铝合金)、日产汽车(株)宇宙航空事业部·现在的IHI AEROSPACE(MIL-H-8675)的特殊工艺认证。

第二代社长,即现任会长的山田仁在1987年11个月进入多摩冶金,刚进入公司时他运用在海上自卫队培养的飞行员的经验,只身凭借对飞机的热情开始开拓飞机产业。

参与飞机产业虽然与“多品种小批量高附加值”这一公司方向一致,但这一产业却不会对对其制造没有理解,也没有相应的生产体制的企业打开大门。在没有诸如互联网之类的信息网的情况下,山田仁通过利用前一份工作中培养的人脉,利用各种方法将必需的质量管理、设备管理体制和人材教育等信息,一个一个地积攒起来。

即使环境非常不客观,他也凭借对于飞机产业、飞机的强大热情,在进入公司不到1年的时间里就获得了IHI(株)的热处理认证。山田仁所开拓的第一步,奠定了现在以飞机产业为强项的多摩冶金的基础,随后第三代社长山田毅继续前行。

细节。

从中国引进研修生

为了学习日本的热处理技术,每年都会有1~2名年轻技术人员从中国来到日本,进行为期1年的研修。经过了11年的培养,共涌现出了16个年轻的中国技术人员。

其中3人之后又再次来到日本,成为了公司员工。

中国也派来了以热处理或金属为专业的优秀的大学毕业生。

研修生一期生,第一次来日本当天的纪念照片 学士会馆

研修生一期生(左第2名:朱,左第4名:白)夹在中间的是第二代社长・山田仁(左第1名)和佐藤总务G长(左3第名)

选择注重环保的技术

引进了碳化水素类真空洗净机,完全废弃了会破坏臭氧层的氯系有机溶剂

第二台导入的碳化水素类真空洗净机VW2

第二代社长就任,

飞行员希望的热处理

之前在海上自卫队中担任过飞行员的第二代社长山田仁就任社长。同年,自卫队战友间宫统一就任厂长。

引领开拓期的第二代社长(右)和厂长(左)

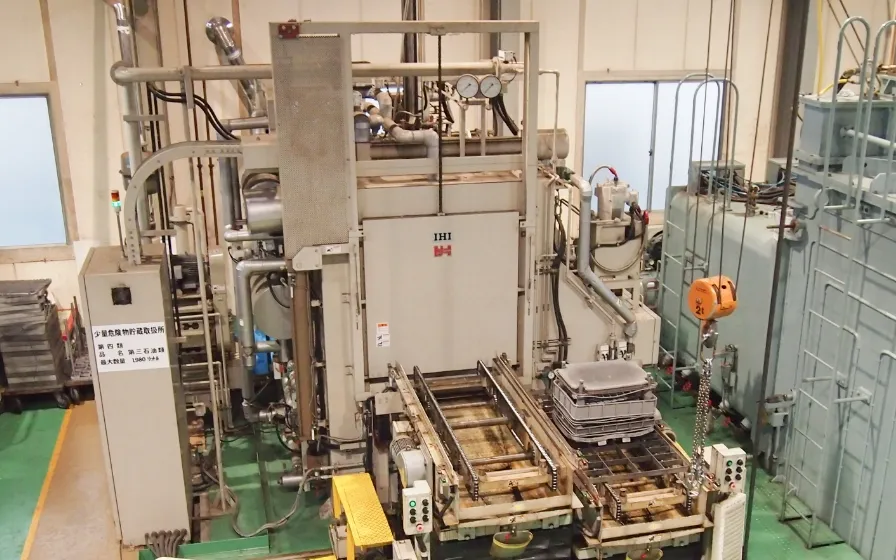

引进了飞机用铝合金热处理炉

引进了飞机用铝合金热处理炉。开始了飞机用铝零部件的热处理。

铝炉一号。通过引进设备,从而可以进行铝合金的溶体化处理。

更多的认证,更多的飞机零部件,更多的热处理

三菱重工业(株)名古屋航空宇宙系统制作所的特殊工艺(P-2020)及富士重工业(株)宇都宫制作所的特殊工艺(MIL-H-66088)的特殊工艺认证。

获得ISO9001认证,针对质量的组织体制

获得ISO9001认证。

获得ISO9001认证的同时引进的当时最先进的真空8号炉运进时的情况

通过数字化实现的

多品种小批量生产体制

升级操作安排系统软件,以提高可靠性。

流程进度系统的屏幕,这在当时是革命性的,并接受了采访。

TAMAYAKIN的创始人从IT时代开始就积极参与跟踪系统,现在已经成为标准。2001年,基础设施得到进一步改善,系统被修改为通过量化工艺实现热处理过程中温度指示的自动化,从而节省了处理小批量各种产品的劳动力。该系统还使热处理设备的控制系统更加节省劳动力。此外,还对热处理设备的控制系统进行了内部改造,建立了设备管理系统,并最大限度地将IT技术融入到热处理过程的记录中,从而提高了热处理或 "特殊工艺 "的可靠性,因为这些工艺的质量很难从成品中判断。公司对 "为客户提供更好的服务 "的追求,以及不惧改革,努力用技术解决问题的态度,也是 "田亚琴性格 "的体现。

细节。

开始受委托生产国防零部件

获得住友重机械工业(株)的特殊工艺(MIL-H-8675)认证,开始防卫省装备的热处理。

进入中国东北地区“大连”,成为了机械工业的基础

在中国大连设立了一家子公司“多摩冶️金(大连)有限公司”,开始在中国进行热处理委托加工。总占地面积13000㎡。注册资本2亿6千万日元(2007年增资3亿4千万日元)

当时,该地区热处理产业数量、质量都很匮乏,但当地机械工业发展又很需要热处理。特别是对进入大连的日本制造业提供高品质热处理,为日资制造业的生产的本地化做出了巨大贡献。

大连工厂成立(2003年7月)

在制造业上日本国内面临空洞化的情况下,多摩冶金为防止情况进一步恶化,决定进入中国。同时,也收到了原研修生的白先生的邀请,通过实地考察以及在上海参加展览会,进行事前调查。在这一过程中,在大连建立工厂的日本企业也急切认为“没有强大的热处理工厂很困难”,公司深切地感受到大家对多摩冶金的较高的期待。

根据可行性调查等的结果,认为“不是大城市,而是大连的话规模上也很匹配”,在很多企业的期待下,在大连建立了热处理工厂。

之后,以日资汽车产业为支柱,作为从中国向其他国家辐射“日本的热处理”的根据地,大连的业务规模也不断增长,工厂规模也在不断扩大。

参加大连工厂开工仪式,之后成为总经理的白和

第三代・山田仁

大连工厂建设现场的情况

大连工厂建设现场的情况

大连工厂最初业务不是本公司主打的零部件的热处理,而是针对铸造零部件的模具的热处理。在当时包括大连在内的东北地区,没有能够发挥出材料潜力的高端热处理工厂,不仅是零部件制造商,钢材制造商也对多摩冶金的工作寄予了期待。

因此,虽然是没有经验的热处理领域,但却实现了从业界大型制造商那里接受顶级技术教育,开始生产从负责铸造日常生活中使用的不锈钢和钢制品的冲压模具到进行塑料和橡胶制品铸造的塑料模具等重量较轻的物质,到重量为1t级且技术上难度也高的压铸模具,让产品范围得到了扩展。在获得众多的多期待与合作的同时,切实地打好了基础的时代。

大连工厂内设备

大连工厂内设备

细节。

大连工厂,从多品种小批量到批量生产零部件的世界

汽车部件、建机部件、电气部件、全球领域的活动

大连工厂的景象,它有一个很大的场地。

大连的主要大规模生产成果

成为了日立金属株式会社模具热处理认证工厂,开始了共立精机(大连)有限公司(总公司共立精机(株))压铸模具的热处理。

开始富士电机大连有限公司(总公司富士电机设备控制(株))的断路器部件的热处理

开始大连林精密铸造ABB公司开始进行脱蜡铸造电气零部件的热处理

开始RYOBI压铸大连有限公司(总公司RYOBI(株))压住模具的热处理,开始汽车引擎块状铝压铸零部件的在线热处理

细节。

大连工厂,启动电气、电子、机械零部件的量产

事实上没有希望很大的发展前景。基于这一情况,作为代表的白决定进入新的领域。终于,开始了对于作为东京总部的主力业务的零部件的热处理。

当时,中国国内热处理技术的质量不高,制造商在公司内部,或者从几公里外的市内工厂将货物运进来。在这一背景下,订单数量在这里也急速增加。以电子、电气、机械零部件为中心,开始受到各类量产零部件的热处理订单,从而构筑了新的时代。这是以在东京总部积累的经验为基础,拉开了发挥多摩冶金真本领的新的舞台序幕。

大连的主要大规模生产成果

倒入渗碳、气氛淬火,开始零部件量产(麦克、Star精密、ABB)

大连东芝机械汽车电气设备有限公司(总公司(株)东芝)的机车马达罩的热处理

开始沈阳NSK精密机器有限公司(总公司日本精工(株))的滚珠丝杠零部件热处理

细节。

开拓期|2004~

“进军航空行业吧!”

第三代社长的奋斗

2004年开始,凭借作为专务从事销售活动的第三代社长的本领,与业界顶尖企业携手,进入了名符其实地作为航空行业中的多摩冶金得到成长的时代。

获得ISO14001认证

获得ISO14001认证

应对雷曼危机,进入航空行业

在盐浴工厂旧址建设了用于飞机零部件热处理的新工厂。

建造第一座工厂。

为了进入一个新的时代,自公司成立以来一直在运行的盐浴热处理加工厂被终止了。公司找到了一个可以迅速建立符合行业需求的地点。这一决定得到了回报,从2011年开始,原盐浴厂的场地逐渐配备了飞机部件的热处理设备,这将是下一代的主流。从那时起,新工厂将用于生产新客机的发动机部件和控制部件。

盐浴工厂解体的情况(2007年)

武藏野工厂

细节。

成为技术集合体“天照大神”设立成员

作为技术集合体“天照大神”的成立成员,开始了飞机零部件生产的联盟活动。

天照大神

“天照大神”是由东京主导的拥有东京地区先进技术的“航空宇宙部件制造企业联盟”,作为肩负下一代航空宇宙产业发展的企业协会。刚开始举办的学习会时,有300-400家企业参与,其中10家公司被选为天照大神的小组成员。在众多知名企业中,因热处理能力而被选中的多摩冶金,作为步入航空宇宙产业尖端成员的一员,开始了新的征程。

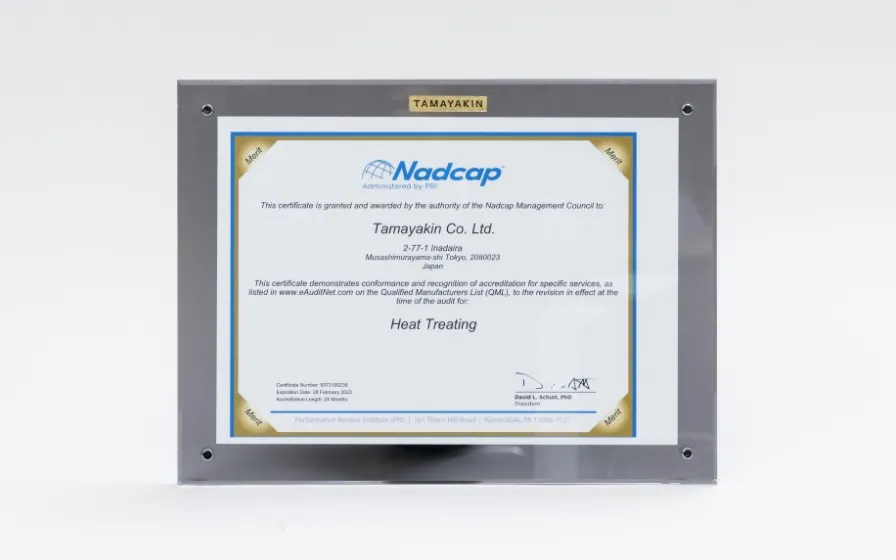

通过在这些活动,多摩冶金构建了前所未有的强大人脉和网络。之后,利用各种各样的机会,通过获得JIS Q9100认证和Nadcap认证开始转型,稳扎稳打地成为了航空业界的核心企业。

细节。

在大连工厂,打造了汽车零部件的量产体制并开始飞跃

大连二厂设备交付。

开始对大连岐阜加藤精密加工厂有限公司(总公司(株)岐阜加藤制作所)爱信AW汽车部件进行热处理

开始对大连精工厂电子有限公司(精工仪器(株))的汽车零部件进行热处理

获得ISO14001认证

12月获得TS16949(之后的IATF 16949)认证

在RYOBI压铸大连有限公司工厂内设置热处理部门

开始THK辽宁精密工厂业有限公司(总公司THK(株))的LM导向零部件的热处理

在江苏省常州市设多摩冶️金(大连)常州分公司,开始RYOBI压铸常州有限公司 总公司(RYOBI(株))的汽车用铝压铸件的在线热处理

除模具、电子、电气、机械零部件的热处理外, 2009年以后,大连工厂也开始了在质量保证管理角度也很困难的汽车零部件的热处理。事实上,这里也是因为大厂商的强烈期待和支持而迈出新的一步的契机。

之后,2010年获得了汽车产业的国际质量管理标准TS16949(之后的IATF 16949)认证,正式进入汽车产业。同一时期,中国国内汽车制造数量急剧增长,到创下国内年生产量2994万台记录的2017年为止,对于多摩冶金的需求也呈现出同样的增长曲线,不断上升。随着中国经济的发展,我们的工厂也夯下了了坚实的基础。

大连工厂开业16年后,第三工厂的开工仪式

大连工厂开业16年后,第三工厂的开工仪式

细节。

创造极限、飞机零部件

获得热处理认证之路

在进入飞机行业时,这并不是一条容易的路,因为它往往需要重大的改变。

对本公司来说,进军飞机产业是从雷曼危机带来的危机感开始的。

获得JIS Q 9100的认证。

获得JIS Q 9100的认证。

在新工厂引进了用于飞机零部件热处理的最新设备。

以进军民用飞机零部件市场为目标引进的德国、美国制造的最新设备

获得Nadcap的认证。

Nadcap认证

开始批量生产用于飞机引擎PW1100G的零部件。

用于A320 neo的PW1100G引擎 获得了量产订单

2017年开始受托进行热处理加工的劳斯莱斯制飞机引擎Trent XWB

用大卡车运输被包装好的产品的样子

细节。

获得劳斯莱斯公司的热处理认证。

广岛事务所,门口标牌

专门针对航空宇宙、国防产业的质量管理系统的国际标准“JIS Q9100”,被用作全世界的航空宇宙、国防产业的全球零部件供应标准。在航空航天和国防产业中,它是为了确保产品和服务的安全性,提高可靠性的管理系统标准,由于很难获得该认证,所以最初在国内获得认证的企业非常少。

在这种情况下,多摩冶金为了获得JIS Q9100所要求的质量管理系统以及之后的航空宇宙产业界的国际工艺认证项目“Nadcap”,决定从公司内部组织体制的强化,业务流程的可视化,合规化等各方面着手进行组织改革。

然而,从“多摩的小作坊”蜕变出来并不是件容易的事,由于要求员工改变工作方法和对待工作的态度,所以也出现了反对的声音,但大家逐渐地意识到了“在其他地方没有这样的工作机会”,开始因为自身的专业而感到自豪感和尊严感,从而培养出了很强的团队合作能力。

细节。

Rolls-Royce

获得热处理认证。

经劳斯莱斯公司认证的热处理。

Rolls-Royce热处理认证。

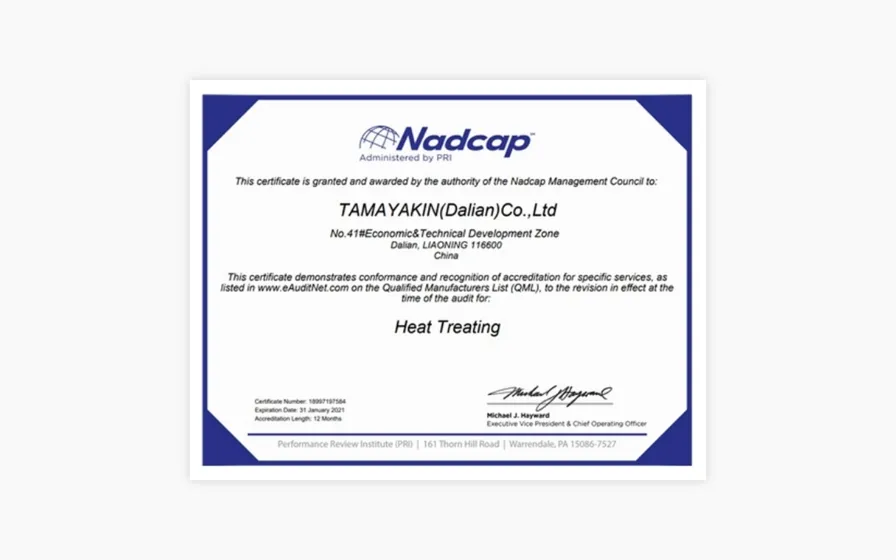

大连工厂也获得Nadcap认证

大连工厂也获得Nadcap认证

大连工厂的Nadcap认证。

大连工厂的主力业务仍将是汽车用品,设备投资也在持续进行中,同时白又选择了打下下一个时代的基础的一条新路,而这条路正是东京总公司已经拥有实际战果的航空宇宙领域。

2019年,获得了与就算是在日本国内也难以获得的JIS Q 9100认证相匹敌的AS9100认证,之后第二年又获得了NADCP认证。对于在这么短时间内实现的飞跃,东京总部也刮目相看。

汽车零部件以内需为中心,但对飞机的需求却是全球性的。现在虽然收到的飞机零部件的订单不多,但这一步必将扩大大连工厂的可能性,从而打开新的历史篇章。

获得先进的认证,为本地的产业做出贡献

获得ISO9001认证

获得ISO14001认证

获得AS9100认证

获得AS9100认证

获得Nadcap认证

细节。

第二个增长期|2016~

“立志于成为百年企业”

第三代人打造的支撑下一代的制造能力

2004年开始,凭借作为专务从事销售活动的第三代社长的本领,与业界顶尖企业携手,进入了名符其实地作为航空行业中的多摩冶金得到成长的时代。

应届毕业生聘用元年

聘用的应届毕业生的职员,第一期生进入公司。

创立以来首次的大学应届毕业生员工的入社仪式

第三代社长就任,俩兄弟志在打造百年企业

第三任总统山田武被任命为总统。他的弟弟山田信介被任命为副主席。新的TAMAYAKIN的推出,旨在成为一个百年企业,借鉴他们每个人的海外经验和背景。

65周年纪念

2017年8月就任第三代社长的山田毅发挥了他上一份工作外派中国的经验,充分地发挥他天生的经营能力。他从童年开始,就是看着父亲、现任会长山田仁如何经营企业而逐渐长大的,他对商业经营有着超出常人的兴趣,他加入公司后就希望不是在大企业,而是在中小企业发挥实力。

刚进公司后的3年先是在现场学习技术,然后他开始渐渐思考“如何才能扩大经营范围”,通过参加天照大神等活动,独立开辟了新的道路。

细节。

建设南工厂

在离东京总部工厂步行10分钟的地方,为了扩大经营范围而购买了土地,开始建造用于下一个20年的多摩冶金最大规模的南工厂。

正在建设中的南工厂(2022年1月的样子)

为了将“多摩冶金打造成百年企业”,第三代社长所看的是“下一步之后的未来”。此次新建的南工厂就是承担起这一战略的重要基石。

第一,不仅要进行热处理,还要将工厂打造成产品工艺全链路的工厂。由此,以热处理为核心,确立了负责从材料到最终形状的一整条流程的新业务线。

第二,打造成为可以支撑现在还看不到的未来的工厂。除了预测碳中性将成为主流,从而选择相应的设备外,以新的汽车“空中飞车”为首,旨在涵盖之前未曾接触的“风力发电”、“医疗”、“环境”等领域,希望从多个层面支撑制造业。从2021年开始,第3代社长所描绘新的多摩冶金的故事,现在就要开始了。

南工厂设计完成图

细节。

联系我们

,请随时与我们联系。

请随时与我们联系。